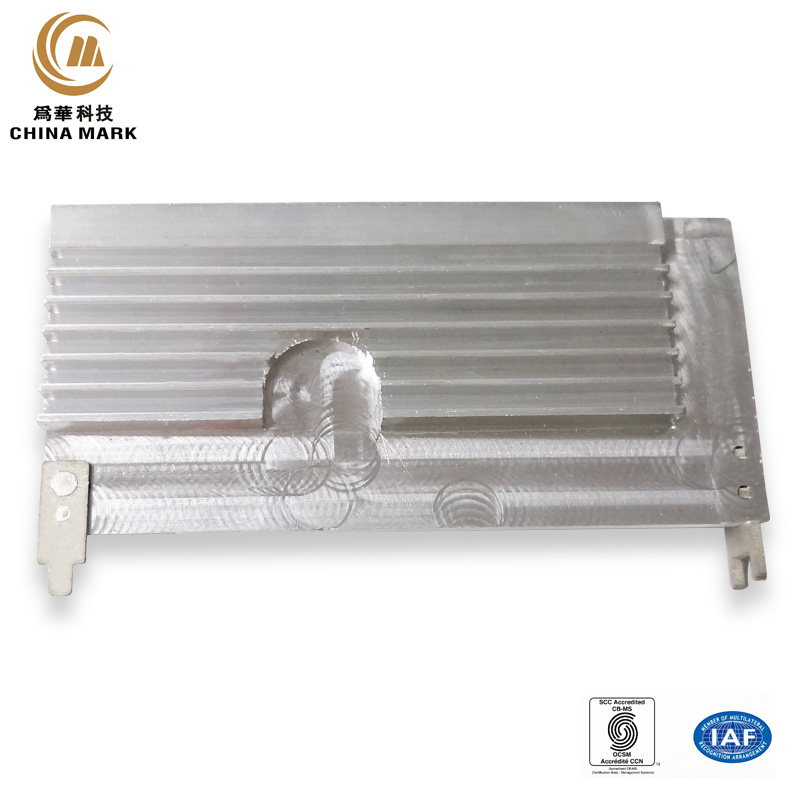

Alüminyum ekstrüzyon: Alüminyum alaşım (deformasyon) külçe ekstrüder ile ekstrüzyon kalıplama işlemidir.

Alüminyum alaşımlı ekstrüzyon teknolojisi

Ekstrüde parçaların sınıflandırılması:

Dolu bölüm: Kesitte delik yoktur.

İçi boş profil: profil bölümünde delikler vardır.

Basit ekstrüzyon kalıbının yapısı ve tasarımı:

Tüp tek ekstrüzyon kalıbı iki vardır: birincisi katı bir ekstrüzyon kalıbı, ikincisi içi boş profil ekstrüzyon kalıbıdır. Spesifik yapı aşağıdaki gibidir:

1) ekstrüzyon kovanı: iç astar ile sökülebilen, yüksek mukavemetli alaşımlı çelikten yapılmış çok katmanlı bir silindir gövdesi.Uzunluk, ekstrüder tonajına göre belirlenir.Malzeme: 5CrMnMo kaplama, 3Cr2W8V.

2) kalıp desteği: kalıbın ve kalıp pedinin eş merkezli olduğundan emin olun, kalıbı, kalıp pedi yardımcı araçlarını takın.

3) kalıp pedi: kalıp pedi ve kalıp aynı boyuttadır, kalınlığı kalıp kalınlığının 3 katıdır ve kalıpla birlikte ekstrüzyon basıncını taşır.Die pedi, kalıp deliği boyutu kalıptan biraz daha büyüktür. : alaşımlı takım çeliği.

4) pres ağzı: kalıbın ekstrüzyon sırasında kaymamasını ve ekstrüzyon kovanı ile yakından eşleşmesini sağlayan yardımcı aletler. Yapı ve ebat, ekstrüderin tonajına göre belirlenir.

5) Ekstrüzyon contası: Ekstrüzyon şaftı ile ekstrüde metal arasında doğrudan teması önlemek için yardımcı alet.Dış çapı ekstrüzyon kovanının iç çapından daha küçük ve kalınlığı 40 mm ile 150 mm arasındadır.

6) ekstrüzyon şaftı: Ekstrüzyon şaftı çalıştığında ekstrüzyon silindirine girer ve ekstrüzyon pedi ile temas eder. Ekstrüzyon yatağı, ekstrüderin maksimum ekstrüzyon basıncına tabi tutulur.Malzeme: 3Cr2W8V.

Kalıp deliği konfigürasyon prensibi:

Tek delikli profil kalıp deliği konfigürasyonu: genellikle kalıbın ağırlık merkezi ile kalıp merkezinin çakışmasını sağlamaktır. Duvar kalınlığı büyük ölçüde değişiyorsa, en ince parça kalıbın ortasına yerleştirilmelidir.

Gözenekli profil kalıp deliği konfigürasyonu: küçük kesit veya kesit simetrisi zayıftır, genellikle gözenekli kalıp kullanılır. Gözenekli kalıbın delikleri arasındaki boşluk çok küçük olmamalıdır.

Kalıp deliği çalışma kayışının belirlenmesi:

1) çalışma şeridi uzunluğunun bitmiş ürün kalınlığının (1,5 ila 2) katı olduğu tüm bölümü karşılaştırma ölçütü olarak alın.

2) Referans noktasına bitişik çalışma bandının uzunluğu, referans noktasındaki çalışma bandının uzunluğu artı 1 mm'dir.

3) aynı kalınlıkta, kalıbın merkezinden aynı mesafede çalışma şeridi uzunluğu aynıdır.

4) Kalıbın ortasından başlayarak, her 10 mm'lik mesafenin çalışma şeridi uzunluğunun artması ve azalması ilgili literatüre başvurulabilir.

5) çalışma kayışındaki boş bıçaklar: çok fazla boş bıçak, kalıbın çalışma kayışının gücünü zayıflatacaktır.

Blok Açısı:

Kalıp deliği çalışma şeridinin uzunluğu 15 ila 25 mm'den büyük olduğunda, aslında, boyut büzülmesinden dolayı metal artık çalışma şeridine uymaz, bu sırada metal akış hızı, tıkanma Açısı ile ayarlanabilir. Bara ile çalışma bandının ekstrüzyon merkez hattı arasındaki Açı engelleme Açısıdır ve en etkili engelleme Açısı 3 ila 5 derecedir.

Akış Açısı: genel olarak akış Açısı, kalıbın çalışma uç yüzünde simetrik bir koni veya eğimli bir konidir.

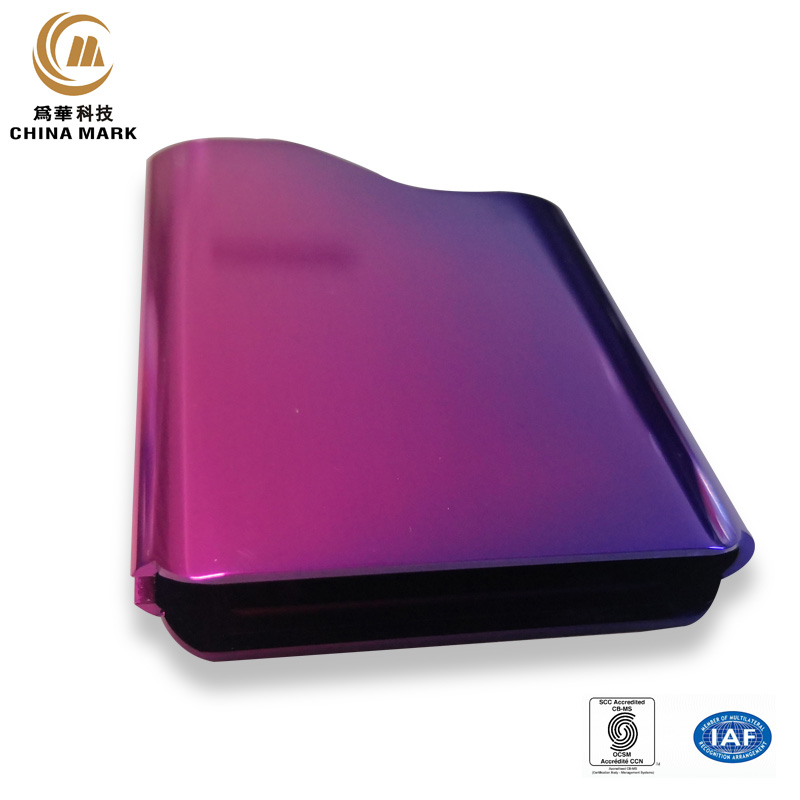

Yukarıdakiler, alüminyum ekstrüzyon ve alüminyum ekstrüzyon teknolojisi ile ilgili tanıtımın ne olduğu ile ilgilidir; Biz bir profesyoneliz alüminyum ekstrüzyon imalatı işletmeler, sağlayabilir: ark alüminyum ekstrüzyon, üçgen alüminyum ekstrüzyon ve diğer özelleştirilmiş işleme hizmetleri; Danışmaya hoş geldiniz ~

Gönderme zamanı: Nisan-11-2020