Quy trình đùn nhôm:

Quá trình ép đùn thực tế bắt đầu bằng việc ép đùn trong thanh nhôm, thanh đúc nhôm phải được làm nóng trước khi đùn để làm mềm nó, việc nung nóng thanh đúc nhôm tốt được đưa vào thùng máy đùn bên trong, và sau đó được điều khiển bằng thanh đùn thủy lực công suất cao, Đầu trước của thanh đùn có một miếng đệm áp suất, hợp kim nhôm mềm được nung nóng như vậy ở dạng khối giả dưới áp lực mạnh từ quá trình đùn khuôn chính xác, tạo ra sản phẩm cuối cùng.

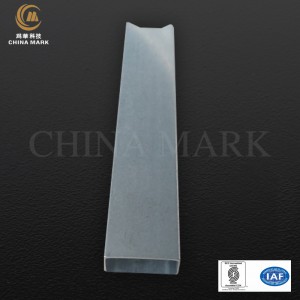

Thanh nhôm là phần trống của quá trình ép đùn. Thanh nhôm để đùn có thể đặc hoặc rỗng, thường là hình trụ và chiều dài của nó được xác định bởi các trục đùn. Thanh nhôm thường được đúc, một số được rèn hoặc ép, thường được chế tạo bằng cách cưa các thanh hợp kim nhôm có thành phần hợp kim tốt.Các thanh này thường được nung nóng đến 450 độ trong lò gia nhiệt trước khi được đưa đi tạo hình, với khoảng 10% còn lại trong các thỏi.

Phân loại các phương pháp đùn:

1. Theo hướng đùn: đùn phía trước, đùn ngược, đùn bên

2. Theo đặc điểm biến dạng: biến dạng mặt phẳng đùn biến dạng đối xứng trục biến dạng đùn biến dạng chung ba chiều đùn

3. Theo trạng thái bôi trơn: không bôi trơn đùn bôi trơn đùn đùn bôi trơn lý tưởng

Ưu điểm của chế biến đùn:

1. Cải thiện khả năng biến dạng của kim loại

Tỷ lệ đùn của nhôm nguyên chất có thể đạt 500, tỷ lệ đùn của đồng nguyên chất có thể đạt 400, và tỷ lệ đùn của thép có thể đạt 40-50.

2. Sản phẩm đùn có chất lượng toàn diện cao

Biến dạng đùn có thể cải thiện cấu trúc vi mô và tính chất cơ học của vật liệu kim loại, đặc biệt đối với một số hợp kim nhôm có hiệu ứng đùn, các đặc tính cơ học dọc (hướng đùn) của các sản phẩm đùn sau khi làm nguội và lão hóa cao hơn nhiều so với các sản phẩm tương tự được sản xuất bằng các phương pháp xử lý khác .

3. Sản phẩm đùn có nhiều loại

Xử lý đùn không chỉ có thể sản xuất ống, thanh và dây điện có hình dạng tiết diện đơn giản mà còn có thể sản xuất các mặt cắt đặc và rỗng có hình dạng mặt cắt rất phức tạp, và các mặt cắt có thể thay đổi dần dần và thay đổi dần dần theo hướng chiều dài của mặt cắt sản phẩm.

Phạm vi kích thước cũng rất rộng, từ các ống và cấu hình rất lớn với các mặt cắt có đường kính vòng tròn ngoài 500-1000mm đến rất nhỏ đùn chính xác với các phần có kích thước bằng que diêm.