Đùn nhôm: Là quá trình ép đùn thỏi hợp kim nhôm (biến dạng) với máy đùn.

Công nghệ đùn hợp kim nhôm

Phân loại các bộ phận đùn:

Mặt cắt đặc: không có lỗ trên mặt cắt.

Biên dạng rỗng: phần biên dạng có lỗ.

Cấu trúc và thiết kế của khuôn đùn đơn giản:

Khuôn đùn đơn dạng ống có hai loại: thứ nhất là khuôn đùn đặc, thứ hai là khuôn đùn dạng rỗng.Cấu tạo cụ thể như sau:

1) thùng đùn: thân hình trụ nhiều lớp làm bằng thép hợp kim cường độ cao, có thể tháo rời với lớp lót bên trong. Chiều dài được xác định theo trọng tải của máy đùn. Vật liệu: áo 5CrMnMo, bộ bên trong 3Cr2W8V.

2) hỗ trợ khuôn: đảm bảo rằng khuôn và tấm lót khuôn là đồng tâm, là để cài đặt khuôn, các công cụ phụ trợ tấm khuôn.

3) tấm khuôn: tấm khuôn và khuôn có cùng kích thước, độ dày của nó gấp 3 lần độ dày khuôn và chịu áp lực đùn cùng với khuôn. Tấm khuôn, kích thước lỗ khuôn lớn hơn một chút so với khuôn. : thép dụng cụ hợp kim.

4) miệng ép: dụng cụ phụ trợ đảm bảo khuôn không bị xê dịch trong quá trình đùn và khớp chặt chẽ với thùng đùn. Kết cấu và kích thước được xác định theo trọng tải của máy đùn.

5) vòng đệm đùn: công cụ phụ trợ để ngăn tiếp xúc trực tiếp giữa trục đùn và kim loại đùn. Đường kính ngoài của nó nhỏ hơn đường kính trong của thùng đùn và độ dày của nó từ 40 mm đến 150 mm.

6) trục đùn: khi trục đùn hoạt động, nó đi vào xi lanh đùn và tiếp xúc với đệm đùn. Vòng bi đùn chịu áp lực ép đùn tối đa của máy đùn. Vật liệu: 3Cr2W8V.

Nguyên tắc cấu hình lỗ chết:

Cấu hình lỗ khuôn đơn lỗ: nói chung là làm cho trọng tâm khuôn và tâm khuôn trùng nhau, nếu độ dày thành khuôn thay đổi nhiều thì nên bố trí phần mỏng nhất ở tâm khuôn.

Cấu hình lỗ khuôn dạng xốp: đối với mặt cắt nhỏ hoặc tính đối xứng của mặt cắt kém, thường sử dụng khuôn xốp. Khoảng cách giữa các lỗ của khuôn xốp không được quá nhỏ.

Xác định vành đai làm việc lỗ khuôn:

1) lấy toàn bộ phần làm chuẩn, trong đó chiều dài dải làm việc bằng (1,5 đến 2) lần chiều dày thành phẩm.

2) chiều dài của dải làm việc liền kề với điểm chuẩn là chiều dài của dải làm việc tại điểm chuẩn cộng với 1mm.

3) với cùng độ dày, chiều dài dải làm việc ở cùng khoảng cách từ tâm khuôn là như nhau.

4) bắt đầu từ tâm của khuôn, việc tăng và giảm chiều dài dải làm việc của mỗi khoảng cách là 10mm có thể được tham khảo trong các tài liệu liên quan.

5) Dao rỗng trong đai làm việc: quá nhiều dao rỗng sẽ làm suy yếu độ bền của đai làm việc của khuôn.

Góc khối:

Khi chiều dài của dải làm việc lỗ khuôn lớn hơn 15 đến 25mm, trên thực tế, kim loại không còn khít với dải làm việc do co ngót kích thước, lúc này, tốc độ dòng chảy của kim loại có thể được điều chỉnh bằng góc cản. Góc giữa thanh cái và đường tâm đùn của đai làm việc là Góc chặn, và Góc chặn hiệu quả nhất là 3 đến 5 độ.

Flow Angle: nói chung, Flow Angle là một hình nón đối xứng hoặc một hình nón nghiêng trên mặt cuối làm việc của khuôn.

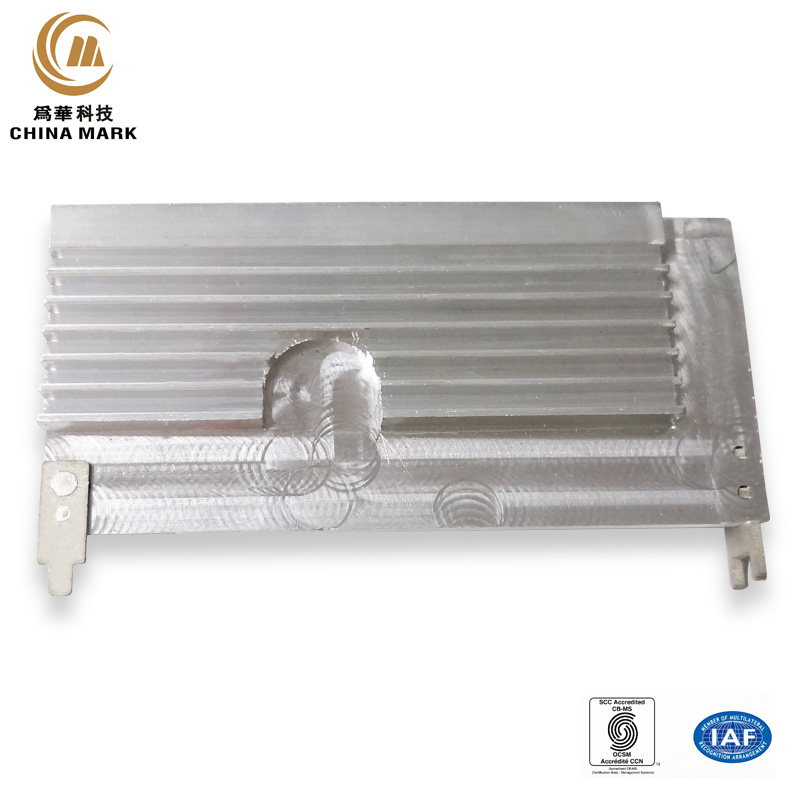

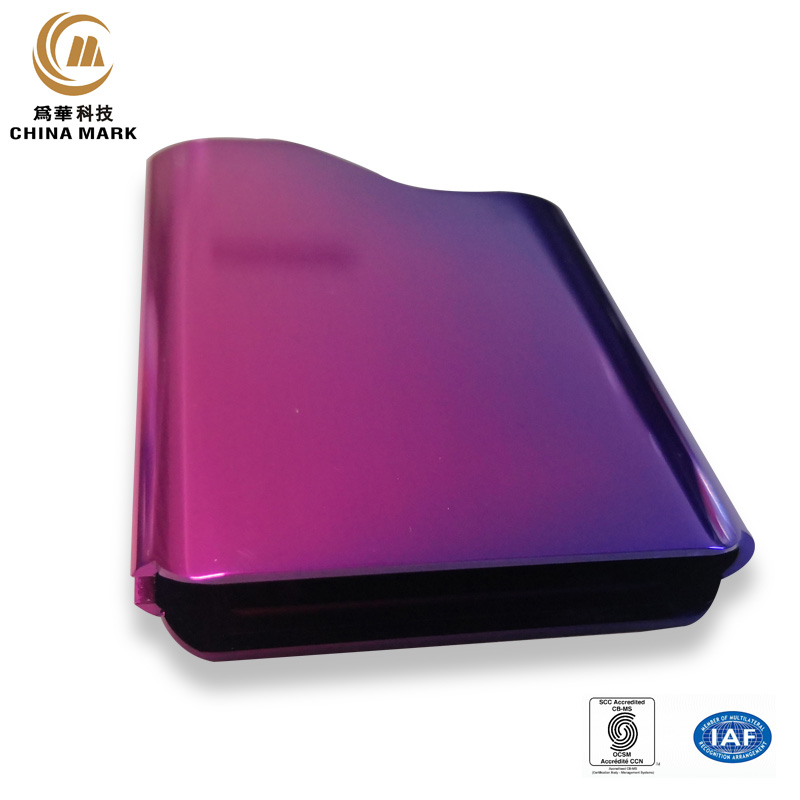

Trên đây là giới thiệu liên quan đến công nghệ đùn nhôm và công nghệ đùn nhôm là gì; Chúng tôi là một nhà chuyên nghiệp chế tạo đùn nhôm doanh nghiệp, có thể cung cấp: đùn nhôm hồ quang, đùn nhôm tam giác và các dịch vụ gia công tùy chỉnh khác; Chào mừng bạn đến tham khảo ~

Thời gian đăng: Tháng 4-11-2020